Jim Hsu ผู้อำนวยการอาวุโสฝ่าย R&D ของ CoreTech System (Moldex3D)

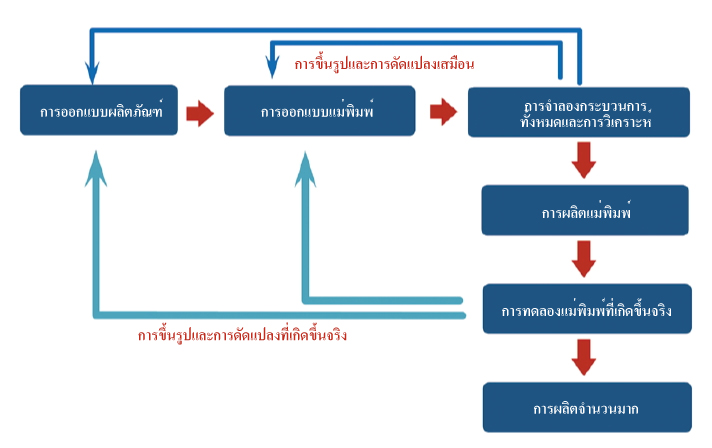

แกนหลักของ Industry 4.0 คือระบบ Cyber-Physical ปัจจุบันวิธีที่เป็นที่รู้จักมากที่สุดในกระบวนการฉีดขึ้นรูปที่แท้จริงคือผ่านแบบจำลองเสมือนจริงโดยใช้เทคโนโลยีการจำลองการฉีดแม่พิมพ์ มันถูกใช้เพื่อถ่ายโอนองค์ประกอบทั้งหมดในการฉีดเข้าสู่ระบบเสมือนซึ่งการคำนวณคุณภาพของผลิตภัณฑ์และประสิทธิภาพการผลิตจะถูกนำไปใช้ในพื้นที่ทางกายภาพสำหรับการตัดสินใจในการผลิตต่อไป กระบวนการแสดงในรูปที่ 1

รูปที่ 1 แนวคิดใหม่ของผลิตภัณฑ์ฉีดขึ้นรูป [1]

ในระหว่างการเปรียบเทียบผลการฉีดขึ้นรูปและการจำลอง ขั้นตอนที่สำคัญที่สุดคือการทำให้ข้อมูลที่ป้อนในการจำลองสอดคล้องกับกระบวนการฉีดจริง ปัจจัยที่เป็นไปได้ของความไม่สอดคล้อง ได้แก่ ความเร็วของการตอบสนองของเครื่องจักร การควบคุมคุณสมบัติของวัสดุ วิธีการวัดข้อมูลและความสอดคล้องของรูปทรงเรขาคณิตของผลิตภัณฑ์ ฯลฯ [2] หากเรามั่นใจว่าการแก้ไขข้อมูลอินพุตนั้นผลการวิเคราะห์การจำลองสามารถสอดคล้องกับผลลัพธ์ที่เกิดขึ้นจริง และสามารถนำข้อมูลการคำนวณในแม่พิมพ์ที่ครอบคลุมซึ่งเป็นประโยชน์สำหรับการเพิ่มประสิทธิภาพการออกแบบผลิตภัณฑ์ ในการเปรียบเทียบความดันการฉีดหลังจากสร้างความมั่นใจในความสอดคล้องระหว่างรูปทรงเรขาคณิตและการขึ้นรูปที่เกิดขึ้นจริงเราจะเผชิญกับความท้าทายของวิธีการสร้างแบบจำลองความหนืดของวัสดุและบรรลุพารามิเตอร์ ในแบบจำลองความหนืดของวัสดุควรคำนึงถึงอุณหภูมิอัตราการเฉือนและผลของแรงดันในระหว่างกระบวนการทางวิศวกรรม

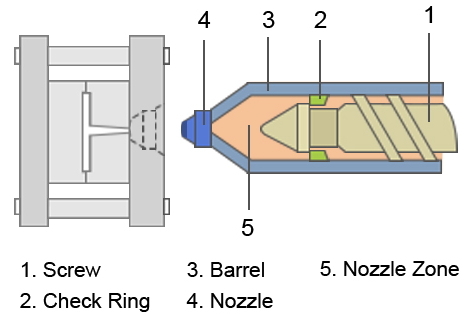

ในระหว่างกระบวนการทั้งหมดหนึ่งในปัญหาที่สำคัญที่สุดคือการสร้างแบบจำลองการเคลื่อนไหวของเครื่องจักร ในขั้นตอนการฉีด สกรูประกอบด้วยพื้นที่ในการฉีด พื้นที่ในการบีบอัดแบบพลาสติก และพื้นที่ในการวัด พลาสติกแข็งจะถูกส่งต่อไปยังหัวฉีดผ่านสกรูหมุนและถอยกลับ ในระหว่างขั้นตอนนี้พลาสติกจะละลายและสะสมที่หัวสกรูเพื่อฉีด ในบริเวณหัวสกรูและหัวฉีดความหนืดและPVTของพลาสติกจะเปลี่ยนแปลงอย่างเห็นได้ชัดเนื่องจากอุณหภูมิและแรงอัดสูง หากการจำลองการอัดพลาสติกพิจารณาปัจจัยอื่น เราสามารถบรรลุการตีความเงื่อนไขทางเข้าและการทำนายค่าความดันสูงสุด (รูปที่ 2)

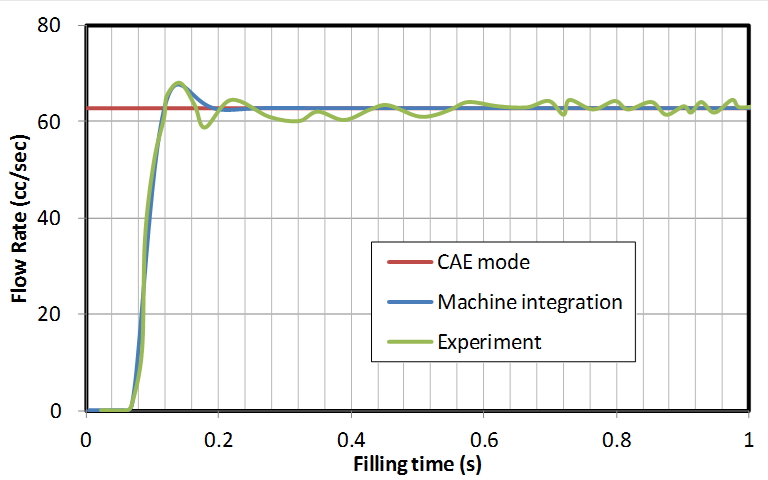

รูปที่ 2 อัตราการไหลที่เกิดจากการบีบอัดของกระบอกสูบ

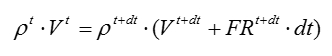

Moldex3D นำเสนอแนวคิดการบีบอัดพื้นที่กระบอกสูบในซอฟต์แวร์ตั้งแต่ต้น [3] มันคำนวณปัจจัยการบีบอัดความหนาแน่นผ่านองค์ประกอบการบีบอัดแบบไดนามิกตามการเปลี่ยนแปลง PVT ของวัสดุและสร้างสูตรการอนุรักษ์มวลในพื้นที่นี้ในระหว่างกระบวนการบรรจุและการบีบอัด:

ในสูตรρแสดงความหนาแน่นของวัสดุ V แทนปริมาตรถัง t แสดงเวลาในขั้นตอนนี้ t + △ t แทนเวลาในขั้นตอนถัดไปและ FR แสดงค่าอัตราการไหลของหัวฉีด ผลการคำนวณแสดงในรูปที่ 3 เนื่องจากปริมาตรเฉพาะวัสดุได้รับผลกระทบจากการบีบอัดที่หัวสกรูจะมีช่องว่างระหว่างอัตราการไหลจำลองและอัตราการไหลที่เกิดขึ้นจริงเมื่อละลายไหลผ่านกระบอกสูบและหัวฉีด ช่องว่างจะชัดเจนโดยเฉพาะอย่างยิ่งเมื่อการบีบอัดวัสดุมีการเปลี่ยนแปลงอย่างมากหรือผลิตภัณฑ์มีขนาดเล็กและแม่นยำ Moldex3D กำจัดช่องว่างได้อย่างมีประสิทธิภาพโดยอ้างอิงจากสูตรที่กล่าวถึงข้างต้น นอกจากนี้เทคโนโลยีการจำลองนี้ถูกนำไปใช้อย่างประสบความสำเร็จในกรณีจริงของลูกค้าของเราสำหรับการทำนายการเปลี่ยนแปลงแรงดันในกระบวนการเติม [4]

รูปที่ 3 อัตราการไหลเปลี่ยนไปโดยพิจารณาจากการตรวจสอบพารามิเตอร์การตอบสนองของเครื่อง

สำหรับพารามิเตอร์การเคลื่อนที่ของสกรูของเครื่องจักรในการจำลองแบบดั้งเดิม การเคลื่อนที่ของสกรูจะถูกถ่ายโอนไปยังความเร็วและความดันที่กำหนดให้กับการหลอมละลาย สิ่งนี้มีพฤติกรรมการไหลแบบละลายเร็วเกินไป ใช้เครื่องฉีดไฮดรอลิกแบบวงปิดในขั้นตอนการฉีดจริงเพื่อลดความแตกต่างระหว่างความเร็วที่วัดได้และความเร็วที่นำเข้าโดยเจ้าหน้าที่การขึ้นรูปเครื่องจะปรับวาล์วสัดส่วนผ่านตัวควบคุมเพื่อเพิ่มหรือ ลดความเร็วของสกรู ความเร็วในการตอบสนองของลูปควบคุมจะตัดสินความเสถียรของการผลิตของเครื่อง ยิ่งกว่านั้นความเร็วในการตอบสนองของเครื่องเป็นแบบที่ไม่ใช่เชิงเส้น ดังนั้นวิธีรวมปัจจัยตอบสนองของเครื่องในการวิเคราะห์การจำลองจึงเป็นเรื่องที่ท้าทายเสมอเมื่อผู้ใช้ตั้งค่าเงื่อนไข

ใน Moldex3D เวอร์ชั่นใหม่ผู้ใช้สามารถตั้งค่าความเร็วในการบรรจุและการตอบสนองต่อแรงกดและตรวจสอบความถูกต้องของพารามิเตอร์การตอบสนองของเครื่องจักรผ่านวิธีการทดลอง ดังนั้นการตอบสนองของเครื่องจริงจึงสามารถพิจารณาได้ในการจำลองการเติมแม่พิมพ์ ดังที่แสดงในรูปที่ 3 ในส่วนการตั้งค่าอัตราการไหลนี้โหมด CAE แบบดั้งเดิมสามารถแสดงการทำนายอัตราการไหลเดียวเท่านั้น ในทางตรงกันข้ามผ่านการบูรณาการเครื่องและการตรวจสอบความเร็วในการฉีดพฤติกรรมการเปลี่ยนแปลงอัตราการไหลจะสอดคล้องกับเครื่องจริงมากขึ้น พฤติกรรมการหน่วงเวลาของอัตราการไหลในระยะก่อนหน้านี้ยังสามารถทำนายได้

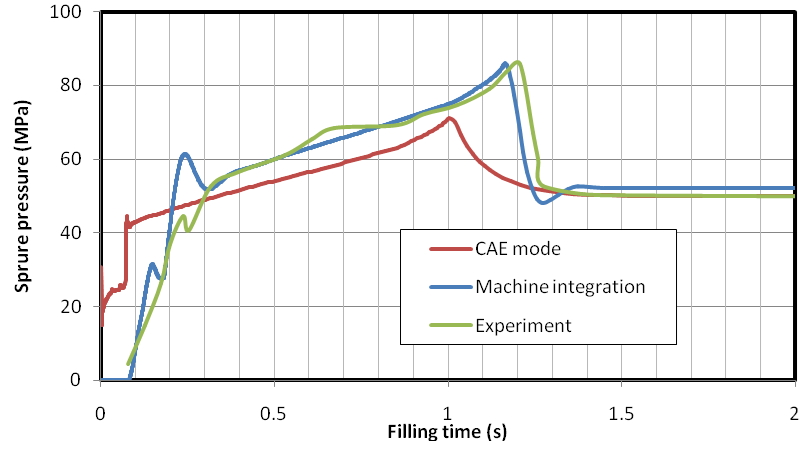

ด้วยการรวมเอฟเฟกต์การบีบอัดของกระบอกสูบเข้ากับการหลอมที่หัวสกรูในระหว่างกระบวนการบรรจุ Moldex3D ยังสามารถจำลองพฤติกรรมความดันชั่วคราวของวัสดุในขณะที่ผ่านไปยังกระบอกและหัวฉีด นอกจากนี้ความดันในการฉีดสามารถจำลองผ่านการรวมตัวกันของแบบจำลองพารามิเตอร์การตอบสนองของเครื่องจักรและผลการบีบอัดวัสดุของพอลิเมอร์ที่ละลาย ความแตกต่างของความดันฉีดที่คาดการณ์ไว้ภายใต้วิธีการคำนวณที่แตกต่างกันจะแสดงในรูปที่ 4 ดังที่ได้กล่าวไว้ก่อนหน้านี้เนื่องจากโหมด CAE แบบดั้งเดิมจะพิจารณาเฉพาะในส่วนของการเปลี่ยนแปลงเครื่องจักรความดันฉีดที่คาดการณ์ ในทางกลับกันหากการจำลองพิจารณาการตอบสนองของพารามิเตอร์เครื่องและผลกระทบของการบีบอัดบาร์เรลเส้นโค้งความดันฉีดที่คาดการณ์ไว้สามารถปรับเปลี่ยนได้ ค่าที่จำลองได้คือ 89.95MPa ใกล้กับค่าจริง 85.81MPa จุดเปลี่ยนบรรจุภัณฑ์ที่คาดการณ์ไว้ (17.875 มม.) นั้นใกล้เคียงกับการตั้งค่าจริงมากขึ้น 15 มม.

รูปที่ 4 ผลการทำนายแรงดันการฉีดภายใต้โหมดการคำนวณต่างๆ

ตามแนวคิดของ Industry 4.0 ที่กำลังได้รับความนิยมทั่วโลกความต้องการของผู้ใช้เครื่องฉีดจึงเปลี่ยนจากเครื่องส่วนบุคคลไปเป็นระบบอัตโนมัติเครือข่ายและสติปัญญาผ่านระบบไซเบอร์-กายภาพ ในบทความนี้เราแสดงให้เห็นว่าเมื่อแบบจำลองพารามิเตอร์การตอบสนองของเครื่องจักรและเอฟเฟกต์การบีบอัดวัสดุพอลิเมอร์หลอมรวมเข้ากับการจำลองผู้ใช้สามารถทำนายพฤติกรรมแบบไดนามิกของวัสดุได้อย่างแม่นยำยิ่งขึ้นในขณะที่ไหลลงสู่แม่พิมพ์ ด้วยการบูรณาการนี้วัสดุที่สูญเสียไปในกระบวนการทดลองและข้อผิดพลาดสามารถลดลงและเอาชนะความท้าทายมากมายที่พบในการดำเนินการแนวหน้า

References

- M. L. Wang, R. Y. Chang, C. H. Hsu, Molding Simulation: Theory and Practice, Hanser,2018

- Speight, R. G., et al. “Best practice for benchmarking injection molding simulation.” Plastics, Rubber and composites 37.2-4 (2008): 124-130.

- Computer-implemented simulation method and non-transitory computer medium for use in the molding process, and molding system using the same Patent number: 8868389

- Guerrier, Patrick, Guido Tosello, and Jesper Henri Hattel. “Flow visualization and simulation of the filling process during injection molding.” CIRP Journal of Manufacturing Science and Technology 16 (2017): 12-20.