เหล็กหล่อเทา

เหล็กหล่อเทาสัญลักษณ์ย่อนั้นคือ GG ความหนาแน่นเป็น 7.3 kg/dm3 จุดหลอมเหลว 1250°C มี C 2.5 – 5% และ Si 0.8 – 3% น้ำเหล็กจะเหลวมากต้องปล่อยเย็นตัวช้าๆ ซิลิคอนจะทำให้คาร์บอนแยกตัว ออกจากเนื้อเหล็กจับตัวกันเป็นเกร็ดแกรไฟต์ (flake graphite) ส่วนผสมส่วนใหญ่จึงแข็งตัวแบบระบบเสถียร (stable system)

คุณสมบัติทางกลจะสัมพันธ์ กับความหนาของชิ้นงานหล่อเป็นอย่างมาก ชิ้นงานที่บางจะทำให้ชิ้นเหล็กเย็นและแข็งตัวเร็วมากซึ่งจะทำให้ เกิดเกล็ดแกรไฟต์น้อย ส่วนมากจะเกิดแกรไฟต์ กระจายละเอียดในเม็ดเกร็นส่วนชิ้นงานหนาๆน้ำเหล็กจะเย็นตัวช้าตามธรรมชาติ

เหล็กหล่อเทาจะหลอมได้ จากเตาคิวโปลา เตาเหนี่ยวนำด้วยกระแสไฟฟ้า หรือเตาไฟฟ้าโดยใช้เหล็กดิบเทาบางส่วน และรวมกับชิ้นงานหล่อ ที่แตกหักเศษเหล็กกล้าและแอดดิชั่น (addition) เช่น เฟอร์โรซิลิคอน (ferro silicon) ในการขับไล่กำมะถันจะใส่โซดา (Na2CO3) หินปูน (CaO) หรือแคลเซียมคาร์ไบด์ (CaC2) ≈ 0.4 – 0.5% ต่อ S 0.02% น้ำเหล็กจะหล่อเป็นรูปร่างและตามปกติแล้วจะ ไม่ผ่านกรรมวิธีอื่นหลังจากหล่อขึ้นรูป

เหล็กหล่อเทา ซึ่งสามารถที่จะแบ่งได้ตามเกรดความต้านแรงดึงตั้งแต่ 100 N/mm2 – 400 N/mm2 ค่าความเค้นจะสูงขึ้น ถ้าแกรไฟต์กระจายละเอียดมากขึ้น เหล็กหล่อเทา จะมีความเค้นต่ำ เมื่อ โครงสร้างเม็ดเกร็น เป็นภาวะวิวิธพันธุ์ (heterogenepus) การจะเกิดเกล็ดแกรไฟต์หยาบขึ้นได้ก็ต่อเมื่อโครงสร้างพื้นฐาน (matrix) เป็นเฟอร์ไรต์ในเหล็กหล่อเทาที่เย็นตัวช้าหรือผ่านกรรมวิธีทางความร้อนระหว่าง 800° C ถึง 950°C แล้วให้เย็นตัวลงช้าๆส่วนการจะเกิดเกล็ดแกรไฟต์ละเอียดขึ้นได้ ก็ต่อเมื่อโครงสร้างพื้นฐานเป็นเฟอร์ไรต์-เพิร์ลไลต หรือเพร์ลไลต์ (pearlite) และเย็นตัวเร็ว

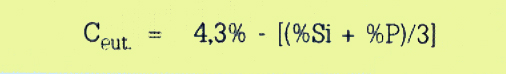

ในการเจือหรือผสมธาตุในเหล็กหล่อเทาจะมีผลให้เกิดการเลื่อนตำแหน่งยูเทกติก (โดยจะขึ้นอยู่กับว่าเป็นชนิดและปริมาณของธาตุที่เจือเข้าไป)ให้คาร์บอนมีปริมาณเพิ่มสูงขึ้นหรือลดลงซึ่งปริมาณคาร์บอนยูเทกติกของเหล็กหล่อจะคำนวณได้ จากสูตร

จากสัดส่วนของปริมาณคาร์บอนที่มีอยู่จริง (Cรวม ) ของเหล็กหล่อต่อค่าปริมาณคาร์บอนยูเทกติกตามสูตร คำนวณที่จะกล่าวถึง จะสามารถหาค่าดีกรีความอิ่มตัว (degree of saturation) Sc ได้ดังนี้คือ

โดยปกติส่วนผสมไฮโปยูเทกติกจะมีค่าดีกรีความอิ่มตัว SC < 1

และส่วนผสมไฮโปยูเทกติกจะมีค่าดีกรีความอิ่มตัว SC > 1

จากค่าดีกรีความอิ่มตัวนี้สามารถนำไปคำนวณหาค่าความต้านแรงดึง Rm และความแข็งตามบริเนล HB ได้ดังสูตรต่อไปนี้

รูป อิทธิพลของธาตุเจือในเหล็กหล่อเทาต่อความต้านแรงดึงและความแข็งเมื่อใช้แท่งทดสอบเส้นผ่าศูนย์กลาง 30 mm

รูป อิทธิพลของธาตุเจือในเหล็กหล่อเทาต่อความต้านแรงดึงและความแข็งเมื่อใช้แท่งทดสอบเส้นผ่าศูนย์กลาง 30 mm

รูป ขนาดการหล่อแท่งลิ้มทดสอบตามซิปป์-โรล์ (Sipp-Roll) สำหรับเหล็กหล่อ

รูป ขนาดการหล่อแท่งลิ้มทดสอบตามซิปป์-โรล์ (Sipp-Roll) สำหรับเหล็กหล่อ

รูป การประเมินแท่งลิ่มทดสอบตามซิปป์-โรล์ (Sipp-Roll)

รูป การประเมินแท่งลิ่มทดสอบตามซิปป์-โรล์ (Sipp-Roll)

รูป แท่งลิ่มทดสอบที่หักออกจากกัน การแข็งตัวเป็นสีขาวอย่างสมบูรณ์ (ชิ้นทดสอบซ้ายมือ)และการแข็งตัวเป็นสีเทาที่มีปลายลิ่มเป็นสีขาวเล็กน้อย (ชิ้นทดสอบขวามือ)

รูป แท่งลิ่มทดสอบที่หักออกจากกัน การแข็งตัวเป็นสีขาวอย่างสมบูรณ์ (ชิ้นทดสอบซ้ายมือ)และการแข็งตัวเป็นสีเทาที่มีปลายลิ่มเป็นสีขาวเล็กน้อย (ชิ้นทดสอบขวามือ)

ผลการเย็นตัวต่อประเภทการแข็งตัวของเหล็กหล่อนั้นจะสามารถรู้ได้จากการหล่อแท่งลิ่มด้วยเหล็กหล่อเทา(GG)โดยการสังเกตุผิวรอยหัก โซนที่มีการเย็นตัวช้า (โซน 1 ถึง 2 จะมีสีเทา) จะมีเกล็ดแกร์ไฟต์ ในโครงสร้างพื้นฐานเฟอร์ไรต์หยาบตลอดรอยหักบริเวณตำแหน่งนี้จะมีความต้านแรงดึง และความแข็งน้อยในทางตรงกันข้ามที่ตรงบริเวณปลายลิ่มความเร็วการเย็นตัวจะสูงกว่าคาร์บอนส่วนใหญ่จะแตกตัวเป็นซีเมนต์ไตต์ (ช่วงโซน 9 ถึง 10 ของลิ่ม)บริเวณผิวรอยหักจะมีสีขาว และมีความแข็งมากที่สุด ส่วนช่วงโซน 6 ถึง 7 จะมี บริเวณผิวรอยหักที่มีเกล็ดแกรไฟต์อยู่ใน โครงสร้างพื้นฐานเพิร์ลไลต์

ซึ่งเป็นโครงสร้างเม็ดเกร็นที่ดีที่สุด (ดังรูป)

รูป แท่งลิ่ม (ชิ้นทดสอบ) ได้จากการหล่อใช้การทดสอบหล่อโลหะเหลวโดยลูกค้าจะได้รับแท่งลิ่มที่หล่อขึ้นรูปสำหรับไปทดสอบคุณภาพเหล็กหล่อที่ได้รับ

รูป แท่งลิ่ม (ชิ้นทดสอบ) ได้จากการหล่อใช้การทดสอบหล่อโลหะเหลวโดยลูกค้าจะได้รับแท่งลิ่มที่หล่อขึ้นรูปสำหรับไปทดสอบคุณภาพเหล็กหล่อที่ได้รับ

ในการผลิตเหล็กหล่อเทาที่มีเกล็ดแกรไฟต์ และเหล็กหล่ออบเหนียวจะต้องมีการเจือแมงกานีส ในปริมาณที่พอเหมาะ เพื่อให้ทำปฏิกิริยากับกำมะถันกลายเป็นแมงกานีสซัลไฟด์ (การขจัดสารมลทินโดยทำเป็นรูปสารฝังใน) โดยให้สัดส่วนMn : S ≈ 1.7 การวัดปริมาณการเจือ Mn ในเหล็กจะใช้สูตร Mn (%) = 1.7 S (%) + 0.2 ถึง 0.3

รูป แมงกานีสซัลไฟด์(สารฝังใน)ในเหล็กหล่อเทาที่มี S 0.03% ข้างซ้ายรูปเกล็ดแกรไฟด์ถ่ายภาพด้วยอิเล็คตรอนไมโครสโคป (ภาพขยาย 3,000 : 1)

รูป แมงกานีสซัลไฟด์(สารฝังใน)ในเหล็กหล่อเทาที่มี S 0.03% ข้างซ้ายรูปเกล็ดแกรไฟด์ถ่ายภาพด้วยอิเล็คตรอนไมโครสโคป (ภาพขยาย 3,000 : 1)

รูป ก้อนสารฝังในแมงกานีสซัลไฟด์ในเหล็กหล่อเทา (โครงสร้างพื้นฐานเพิร์ลไลต์) เจือกำมะถันสูง (S 0.2%) ถ่ายภาพด้วยอิเล็คตรอนไมโครสโคป (ภาพขยาย 3,000 : 1)

รูป ก้อนสารฝังในแมงกานีสซัลไฟด์ในเหล็กหล่อเทา (โครงสร้างพื้นฐานเพิร์ลไลต์) เจือกำมะถันสูง (S 0.2%) ถ่ายภาพด้วยอิเล็คตรอนไมโครสโคป (ภาพขยาย 3,000 : 1)

ปริมาณฟอสฟอรัสที่เจือในเหล็กหล่อเทาจะอยู่ระหว่าง 0.1 ถึง 1.8% ในกรณีที่เจือมากกว่านี้ จะทำให้น้ำเหล็กใสมากยิ่งขึ้นซึ่งจะเหมาะกับชิ้นส่วนที่มีความหนาน้อยที่ 950°C จะเกิดเทอร์เทียรียูเทกติก (tertiary eutectic) จาก Fe Fe3C และ Fe3P และของเหลวหรือที่เรียกว่า “สตีไดต์” (Steadite) เรียกตามชื่อ นักโลหะวิทยาชาวอังกฤษ ชื่อ J.E. Steed โครงสร้างสตีไดต์จะพบในเหล็กที่มีปริมาณฟอสฟอรัสสูงหรือในปริมาณน้อยก็จะมีให้เห็นในเหล็กหล่อผลึกสตีไดต์จะมีความแข็งมากฟอสฟอรัสจะทำให้เหล็กหล่อไม่ทนต่อแรงทุบแต่จะทำให้ทนต่อการสึกหรอ

รูป โครงสร้างจุลภาคเหล็กที่จุดฟอสไฟด์-ยูเทกติก หรือสตีไดต์ (Steatite) (ภาคขยาย 200 : 1)

รูป โครงสร้างจุลภาคเหล็กที่จุดฟอสไฟด์-ยูเทกติก หรือสตีไดต์ (Steatite) (ภาคขยาย 200 : 1)

รูป แผนภาพเทอร์เทียรี (tertiary) ของ Fe-Fe3C-Fe3P ที่ C 3% ตาม R.Vogel และ K.Rohrig

รูป แผนภาพเทอร์เทียรี (tertiary) ของ Fe-Fe3C-Fe3P ที่ C 3% ตาม R.Vogel และ K.Rohrig

รูป โครงสร้างจุลภาคของเพิร์ลไลต์และฟอสไฟต์-ยูเทกติก ที่ปริมาณ C และ Si สูง กัดด้วยกรดดินประสิว 3% เจือจางแอลกอฮอล์ (ภาคขยาย 600 : 1)

รูป โครงสร้างจุลภาคของเพิร์ลไลต์และฟอสไฟต์-ยูเทกติก ที่ปริมาณ C และ Si สูง กัดด้วยกรดดินประสิว 3% เจือจางแอลกอฮอล์ (ภาคขยาย 600 : 1)

รูป โครงสร้างมหภาคสตีไดต์รูปตาข่ายขาวในเหล็กหล่อเทา มีฟอสฟอรัสปานกลาง (P ≈ 0.5%) กัดด้วยกรดดินประสิว 10% เจือจางแอลกอฮอล์ (ภาคขยาย 15 : 1)

รูป โครงสร้างมหภาคสตีไดต์รูปตาข่ายขาวในเหล็กหล่อเทา มีฟอสฟอรัสปานกลาง (P ≈ 0.5%) กัดด้วยกรดดินประสิว 10% เจือจางแอลกอฮอล์ (ภาคขยาย 15 : 1)

รูป แผนภาพลาแพลน (Laplan) แสดงอิทธิพลของคาร์บอนและซิลิคอนต่อการเกิดโครงสร้างจุลภาคของเหล็กหล่อ จากชิ้นทดสอบขนาดเส้นผ่าศูนย์กลาง 30 mm

รูป แผนภาพลาแพลน (Laplan) แสดงอิทธิพลของคาร์บอนและซิลิคอนต่อการเกิดโครงสร้างจุลภาคของเหล็กหล่อ จากชิ้นทดสอบขนาดเส้นผ่าศูนย์กลาง 30 mm

ในการเจือ Ce (เซอเรียม) และกระบวนการหลอม ที่เหมาะสมสามารถจะทำให้เกิดเหล็กหล่อเทา ที่มีแกรไฟต์ แบบเวอร์มิคิวลาร์ (vermicular) ได้เช่นกัน เนื่องจากการเกิดแกรไฟต์ในโตรงสร้างเหล็กหล่อ จึงทำให้ค่าโมดูลัสยืดหยุ่น E (modulus of elasticity) น้อยกว่าเหล็กกล้า โดยเหล็กหล่อ โครงสร้างพื้นฐานเฟอร์ไรต์จะมีค่า E ≈ 90,000 N/mm2 ส่วนเหล็กหล่อโครงสร้างพื้นฐานเฟอร์ไรต์ (มีคุณภาพสูง) จะมีค่า E ≈ 150,000 N/mm2 เหล็กหล่อจะทนแรงอัดได้มากกว่าแรงดึงถึงประมาณเกือบ 4 เท่า (ทั้งนี้เนื่องจากมี เกล็ดแกรไฟต์แทรกอยู่ทำให้มีสภาพคล้ายรอยบากอยู่ในเหล็กหล่อจึง

ทนแรงดึงได้น้อย) เหล็กหล่อเทามีคุณสมบัติดูดกลืนแรงได้ดี และแกรไฟต์เป็นสารหล่อลื่น ทำให้ผิวที่ได้จากการปาดผิวลื่นเศษงานสั้นใช้ ทำรองเพลาและรับการหมุนไปได้โดยไม่ต้องหล่อลื่นชั่วขณะหนึ่งใช้ทำรางรองเลื่อนของเครื่องจักรกลบู๊ชรองฝาสูบเครื่องยนต์จุดระเบิดสันดาปภายใน ชิ้นส่วนที่รับแรงอัดภายใน จะต้องตรวจสอบการรั่วด้วยความดันก่อน (เพราะอาจจะเกิดรั่วจากเกล็ดแกรไฟต์ หรือรูอากาศได้)

เหล็กหล่อสามารถนำไปผ่านกรรมวิธีทางความร้อน (เช่นชุบแข็งในกรณีที่มีโครงสร้างเพิร์ลไลต์มากพอและอบชุบได้) และเจือธาตุที่จะให้คุณสมบัติการใช้งานตามต้องการได้โดยธาตุที่ทำให้ความเค้นสูงขึ้นจะได้แก่ Cr Ni Mo และ Cu ในเหล็กหล่อเจือต่ำ (ธาตุที่เจือจะให้คุณสมบัติเหมือนกับที่เจือในเหล็กกล้า ความแข็งของเม็ดเกร็นจะทำให้อายุคมมีดสั้นลง)

หล่อขึ้นรูปได้ดี มีอุณหภูมิหล่อต่ำที่ 1,200°C – 1,400°C มีการหดตัวต่ำเพียง 1% ชิ้นงานซับซ้อนก็ทำการหล่อลื่นได้ดี การหล่อขึ้นรูปตามปกติจะหล่อในกระสวนทราย

ทนการกัดกร่อน ผิวเหล็กหล่อที่ยังไม่ปาดผิวจะทนการกัดกร่อน ได้ดีผิวงาน ที่หล่อจากกระสวนที่ทำด้วยทรายซิลิคอน จะทำให้ผิวเหล็กหล่อมีซิลิคอนสูงที่ให้คุณสมบัติทนกรดและบรรยายได้ดี

เหล็กหล่อที่ได้รับความร้อนจะทำให้ปริมาตรโตขึ้นซีเมนต์ไตต์ที่อยู่ในเพิร์ลไลต์จะสลายตัวเป็นเฟอร์ไรต์ และแกรไฟต์ที่อุณหภูมิ > 400°C ดังสมการเคมี : Fe3C – – > 3Fe + C ธาตุ Cr Al และ Mn จะทำให้ ซีเมนต์ไตต์ เสถียร หมายถึง ทำให้ไม่เกิดการขยายตัวและทนความร้อนได้ดีถึง 1,000°C ที่อุณหภูมิเกินกว่า 550°C เม็ดเกร็นจะหลวมคลายตัว ทำให้ออกซิเจนซึมเข้าไป ตามแนวยาวของผิวที่มี เกล็ดแกรไฟต์อยู่ ทำให้เกิดผิวสะเก็ด ส่วนเหล็กหล่อโครงสร้างพื้นฐานเพิร์ลไลต์จะไม่เกิดปฏิกิริยาการขยายตัวเหมือนกับเหล็กหล่อเทาที่มีแกรไฟต์หยาบ

การเชื่อมประสาน เหล็กหล่อที่มีคาร์บอนมากจะเชื่อมได้ลำบาก ธาตุ S และ P ที่เจือในเหล็กหล่อจะทำให้คุณสมบัติด้อยลงมาก เหมือนกับที่เจือในเหล็กกล้า หรือ เหล็กกล้าหล่อ เหล็กหล่อเทาที่ทนความร้อนได้สูงถึง 1,000°C จะเจือด้วยโครเมียม (ทำให้เกิดคาร์ไบด์) และอะลูมิเนียม (ทำปฏิกิริยากับออกซิเจน) ทำให้มีคุณสมบัติทนต่อการกัดกร่อนต่อด่าง กรดเจือจาง น้ำทะเล และสารละลายเกลือได้อีกด้วย

เหล็กหล่อออสเตไนต์เจือสูง เหล็กหล่อออสเตไนต์เจือสูงที่มีธาตุเจือหลักเป็นนิกเกิล (Ni ถึง 36%) และเจือแอดดิชั่นสูงสุดถึง 7.5% ซึ่งได้แก่ Si Mn Cr และ Cu ส่วน C จะอยู่ระหว่าง 2.2 ถึง 3% ทำให้ทนความร้อนได้สูง ใช้ทำเป็นปั๊มลิ้น ท่อระบายก๊าซเสีย ชิ้นส่วนเตาเผา ส่วนประเภทที่ทนการกัดกร่อน จะใช้งานในอุปกรณ์ทำอาหารโรงงานพลาสติก โรงงานไหมเทียมในส่วนที่เป็นท่อและหม้อไอน้ำเหล็กหล่อออสเตไนต์ที่เจือ Ni 35% จะมีค่า ส.ป.ส. การขยายตัวตามความร้อนราว 1.5 10-6K-1 (ในช่วง 20° C ถึง 200° C) เหมาะใช้งานเป็นชิ้นส่วนเครื่องจักรกล อุปกรณ์วิทยาศาสตร์หรือแม่พิมพ์อัด (Compression mould) ที่ใช้ในการผลิตแก้วและพลาสติก

เหล็กหล่อมีฮาไนต์ (Meehanite) เหล็กหล่อมีฮาไนต์เป็นเหล็กหล่อเทา หรือเหล็กหล่อเหนียวใน 24 ชนิดที่ ไม่เจือและเจือต่ำในกลุ่มเหล็กหล่อ 4 กลุ่มด้วยกรรมวิธีแบบอเมริกันจะมีโครงสร้างเป็นซอร์ไบต์ + เพิร์ลไลต์ (Sorbite + Pearlite) ที่มีแกรไฟต์แผ่กระจายอยู่ เหล็กนี้มีความหนาแน่นสูง ไม่มีรูอากาศ เหนียว ทนต่อการสึกหรอ ทนต่อการกระแทก ปาดผิวได้ บางชนิดชุบแข็งในน้ำมันหรือน้ำได้ มีความต้านแรงดึงถึง 430 N/mm2 ความเค้นดัดถึง 780 N/mm2 ความเค้นอัดถึง 1,400 N/mm2 เหล็กหล่อนี้ใช้ทำเรือนเครื่องยนต์ เสื้อสูบ แท่นเครื่อง เรือนเฟือง ร่องเลื่อนได

ที่มา : http://www.rmutphysics.com/charud/scibook/metalswu/lesson5-7.htm