กระบวนการหลอมอัดรีด (Extrusion)

ประวัติความเป็นมา เริ่มมาจากคําว่า “Extruder” มีรากศัพท์มาจากภาษาละตินระหว่างคําว่า “Ex” ซึ่งมีความหมายว่า ออก (Out) กับคําว่า “Trudere” ซึ่งมีความหมายว่า ผลัก (To Push , To Thrust Out) จากชื่อของลักษณะกระบวนการที่แปลว่า “ผลักออก” นี้จึงกลายมาเป็นชื่อกระบวนการผลิตด้วยวิธีการแบบนี้ว่า “Extrusion”

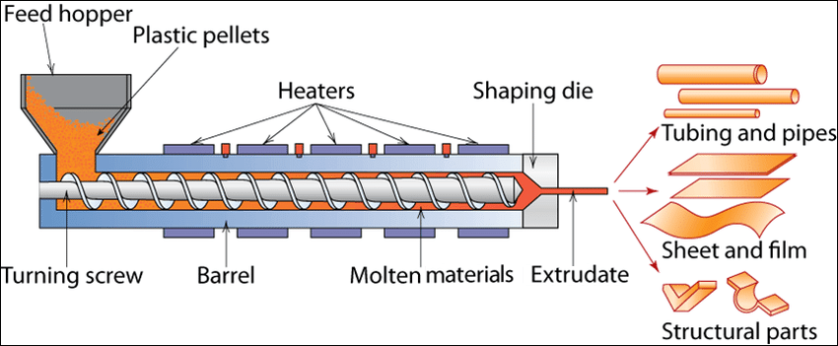

เครื่องอัดรีด (Extruder) หมายถึงเครื่องมือที่ใช้ในการอัดรีดวัสดุหลากหลายประเภทด้วยความดันที่เพียงพอไปสู่อุปกรณ์ที่อยู่ปลายทางเปิด (Discharge Opening) ที่ซึ่งจะทําให้วัสดุเกิดเป็นรูปร่าง ตามที่ต้องการ ชิ้นส่วนหรืออุปกรณ์ที่เป็นปลายเปิดหรือทางออกของวัสดุในการก่อตัวเป็นรูปร่างนั้น เรียกว่า หัวอัดรีด (Die) นอกเหนือจากการใช้เครื่องอัดรีดในการขึ้นรูปพลาสติกหรือยางแล้ว เครื่องอัดรีดยังสามารถใช้ขึ้นรูปวัสดุอื่นๆได้อีกหลายประเภท เช่น ดิน (Clay) เซรามิกซ์ (Ceramics) อาหาร (Food) โลหะ (Metal) เครื่องอัดรีดจัดเป็นเครื่องมือขึ้นรูปชิ้นงานที่ใช้งานกันมากที่สุดประเภทหนึ่งในภาคอุตสาหกรรม หน้าที่หลักที่สําคัญอย่างหนึ่งของเครื่องอัดรีด คือ การทําให้เกิดความดันที่เพียงพอต่อการอัดรีดผ่านหัวอัดรีด โดยที่ความดันนี้จะขึ้นกับโครงสร้างของหัวอัดรีด (Die geometry) สมบัติการไหลของวัสดุ (Flow properties) และอัตราการไหล (Flow rate)

ชนิดของเครื่องอัดรีด

การจําแนกชนิดของเครื่องอัดรีดที่ใช้โดยทั่วไปสามารถจําแนกตามลักษณะการทํางาน (Mode of Operation) ได้แก่

1. เครื่องอัดรีดแบบต่อเนื่อง (Continuous)

สําหรับในแบบต่อเนื่อง เครื่องมือจะประกอบด้วยชิ้นส่วนที่มีการหมุน (Rotating member) ซึ่งจะสามารถแยกได้เป็น 2 ประเภท ได้แก่ เครื่องอัดรีดที่ใช้สกรู (Screw) และเครื่องอัดรีดที่ใช้ดิสค์ (Disc) หรือดรัม (Drum)

2. เครื่องอัดรีดแบบไม่ต่อเนื่อง (Discontinuous)

ส่วนในแบบไม่ต่อเนื่อง เครื่องมือจะประกอบด้วยชิ้นส่วนที่มีการทํางานซ้ำไปซ้ำมา (Reciprocating member) โดยทั่วไปจะใช้แรม (Ram) เป็นอุปกรณ์ที่เคลื่อนที่ไปมาและจะมีการส่งพอลิเมอร์ในลักษณะที่เป็นจังหวะซ้ำๆ (Intermittent)

เครื่องอัดรีดต่อเนื่องแบบใช้สกรู (Screw Extruder)

เครื่องอัดรีดแบบสกรูจะใช้สกรูในการหมุนเพื่อส่งผานพอลิเมอร์หลอมด้วยความดันที่เพียงพอไปยังหัวอัดรีด (Die) เครื่องอัดรีดแบบสกรูที่ใช้โดยทั่วไป นอกจากจะทําหน้าที่ในการอัดรีดพอลิเมอร์ออกไปยังหัวอัดรีดแล้ว จะยังมีหน้าที่ในการช่วยให้พอลิเมอร์หลอมเป็นเนื้อเดียวกันด้วยการหมุนของสกรูทําให้เกิดแรงเฉือน แล้วเกิดความร้อนจากการเฉือนทําให้พอลิเมอร์หลอม โดยเครื่องอัดรีดแบบสกรู สามารถจําแนก ได้ตามจำนวนสกรูในเครื่อง ซึ่งสามารถแบ่งได้เป็น

1.เครื่องอัดรีดแบบสกรูเดี่ยว (Single Screw Extruder) ซึ่งจะมีจํานวนสกรู 1 อัน

โดยเครื่องอัดรีดแบบสกรูเดี่ยว (Single screw extruder) มีองค์ประกอบสำคัญที่ใช้ในกระบวนการอัดรีดดังนี้

- ส่วนป้อนส่งสาร (Feeding Section) ในบริเวณนี้สกรูจะมีสันสกรู (Flight) ที่มีความลึกมากที่สุดเมื่อเทียบกับส่วนอื่นๆ และวัตถุดิบในบริเวณนี้ส่วนใหญ่จะยังคงอยูในสถานะของแข็งในตอนที่เริ่มเข้าสู่กระบวนการการอัดรีด

- ส่วนกดอัด (Compression or Transition Section) สันสกรูในบริเวณนี้จะมีความลึกลดลงเป็นเส้นตรงจากส่วนป้อนส่งสารไปจนถึงส่วนส่งรีดวัสดุในบริเวณนี้จะถูกเปลี่ยนจากสถานะของแข็งไปเป็นพอลิเมอร์หลอมเหลว

- ส่วนส่งรีด (Metering Section) ในบริเวณนี้ สันสกรูจะมีความตื้นมากที่สุดเมื่อเทียบกับส่วนอื่นๆ พอลิเมอร์หลอมเหลวจากส่วนกดอัดจะถูกลําเลียงมาที่บริเวณนี้เพื่อส่งเข้าหัวอัดรีดเป็นชิ้นงานต่อไป

2.เครื่องอัดรีดแบบหลายสกรู (Multi Screw Extruder) ซึ่งจะมีจํานวนสกรูมากกว่า 1 อัน

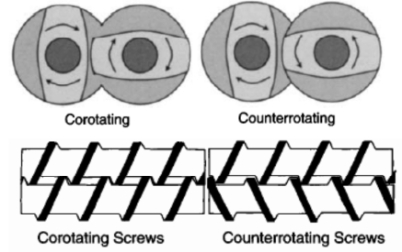

เครื่องอัดรีดที่มีจํานวนสกรู มากกว่าหรือเท่ากับสอง เครื่องอัดรีดที่จัดอยู่ในประเภทนี้เป็นนิยมและแพร่หลายมากที่สุดคือเครื่องอัดรีดที่มีจํานวนสกรูเท่ากับ 2 ที่เรียกว่า เครื่องอัดรีดแบบสกรูคู่ (Twin Screw Extruder) ซึ่งสามารถจําแนกได้เป็น

- ทิศทางการหมุนของสกรู (direction of screw rotation) แบ่งได้เป็นสกรูทั้งสองหมุนทางเดียวกัน (corotating) และสกรูทั้งสองหมุนสวนทางกัน (counterrotating)

- ระดับการซ้อนเหลื่อมของสันสกรู (degree of meshing) แบ่งได้เป็น สันสกรูทั้งสองไม่ซ้อนเหลื่อมกัน (nonintermeshing) และสันสกรูทั้งสองซ้อนเหลื่อมกัน (intermeshing) ซึ่งจะแบ่งได้อีกเป็น ซ้อนเหลื่อมกันบางส่วน (partially intermeshing) และ ซ้อนเหลื่อมกันสมบูรณ์ (fully intermeshing)

การเปรียบเทียบผลของความเร็วรอบสกรูและความดันที่หัวอัดรีดต่ออัตราการผลิตและอุณหภูมิการหลอมระหว่างเครื่องหลอมอัดรีดแบบสกรูคู่และเครื่องอัดรีดแบบสกรูเดี่ยว

เครื่องอัดรีดยางและการอัดรีดยาง (Rubber Extrusion)

เครื่องอัดรีดยางเป็นเครื่องอัดรีดที่ใช้กันมาเป็นศตวรรษแล้ว โดยเครื่องอัดรีดยางเครื่องแรก เป็นเครื่องอัดรีดยางแบบการป้อนส่งร้อน (Hot Feed) คือการป้อนวัสดุที่ยังอุ่นอยู่จากเครื่องบดหรือเครื่องผสม จนกระทั่งในปี ค.ศ. 1950 จึงได้เริ่มมีการใช้เครื่องอัดรีดยางแบบการป้อนส่งเย็น (Cold Feed) ยางที่ใช้ในการขึ้นรูปโดยปกติจะเป็นยางคอมปาวด์ (Rubber Compound) ซึ่งประกอบด้วย ยาง และสารที่ทำให้ยางเกิดการคงรูป (Cure, Crosslink) รวมถึง สารตัวเติมและสารเสริมแรงต่างๆ การขึ้นรูปยางจะคล้ายกับการขึ้นรูปเทอร์โมเซต ซึ่งโดยความเป็นจริงยางก็จัดเป็นเทอร์โมเซตชนิดหนึ่ง คือ ยางจะแข็งตัวเมื่อได้รับความร้อนเกินอุณหภูมิการคงรูป (Curing Temperature, Vulcanization Temperature) เนื่องจากยางจะเกิดปฏิกิริยาวัลคาไนเซชัน(Vulcanization) ทําให้เกิดโครงสร้างแบบร่างแห ดังนั้น ในการออกแบบเครื่องอัดรีดยางหรือเทอร์โมเซตจะต้องระวังไม่ให้ยางได้รับความร้อนเกินอุณหภูมิการคงรูปภายในสกรู มิฉะนั้นยางจะแข็งตัวภายในสกรูและไม่สามารถขึ้นรูปต่อไปได้

ความแตกต่างระหว่างการหลอมอัดรีดยางและการหลอมอัดรีดเทอร์โมพลาสติก มีดังนี้

1. ความยาวของเครื่องอัดรีด

2. ระบบการให้ความร้อนและการหล่อเย็น

3. บริเวณส่วนป้อนส่งสาร

4. การออกแบบสกรู

ในด้านของความยาวของเครื่องอัดรีด เครื่องอัดรีดยางจะมีความยาวน้อยกว่าของเครื่องอัดรีดเทอร์โมพลาสติก เนื่องมาจากยางมีความหนืดสูงทําให้เมื่อยางถูกเฉือนในสกรูจะมีความร้อนเกิดขึ้นสูง การลดความยาวของสกรูจะช่วยรักษาอุณหภูมิที่เพิ่มขึ้นให้อยูในขอบเขตจํากัดไม่ทําให้ยางเกิดการคงรูปในสกรู นอกจากนั้นความยาวของเครื่องอัดรีด ยังขึ้นอยู่กับ อุณหภูมิการป้อนส่งสารว่าเป็นแบบใด ถ้าเป็นแบบร้อน คือ การใช้ยางเริ่มต้นที่ยังอุ่นอยู่ จากเครื่องบดหรือผสม หรือถ้าเป็นการป้อนส่งสารแบบเย็น ความแตกต่างระหว่าง L/D ของสกรูจะเป็นดังนี้ ถ้าเป็นแบบร้อน L/D จะมีค่าประมาณ 5 และ ถ้าเป็นแบบเย็น L/D จะมีค่าประมาณ 15-20 และพลังงานที่ต้องการสําหรับยางจะต่ำส่วนหนึ่งเนื่องมาจากยางมักถูกอัดรีดที่อุณหภูมิค่อนข้างต่ำ (20-120°C) สกรูของยางโดยมากมักจะมีความลึกที่คงที่ และมีระยะทางระหวางสันสกรู (Pitch) ที่ลดลงไม่คงที่ (Variable Decreasing Pitch = VDP) รวมทั้งจะมีช่องสกรูที่ใหญ่กว่าของพลาสติก เพื่อลดการเฉือนยางลงซึ่งนําไปสู่การลดความร้อนจากส่วนหนืด (Viscous Heat Generation) ที่เกิดขึ้น

เครื่องอัดรีดต่อเนื่องแบบไม่ใช้สกรู (Screwless Extruder)

แม้ว่าการอักรีดโดยใช้สกรูแบบต่อเนื่องจะเป็นที่นิยม แต่ก็ยังมีเครื่องอัดรีดอีกจํานวนหนึ่งซึ่งไม่ได้ใช้สกรูในการลําเลียงวัสดุแต่ยังจัดอยู่ ในประเภทของเครื่องอัดรีดแบบต่อเนื่อง ซึ่งบางครั้ง เครื่องอัดรีดเหล่านี้อาจถูกเรียกว่า เครื่องอัดรีดแบบไม่มีสกรู (Screwless Extruder) เครื่องมือเหล่านี้ใช้ ดิสค์ (Disk) หรือ ดรัม (Drum) ในการอัดรีดวัสดุโดยการใช้กลไกการลําเลียงสาร (Donveying Mechanism)

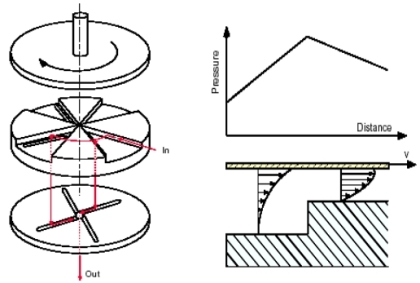

1. Stepped Disk Extruder

หลักการสําคัญของเครื่องนี้ คือ Stepped Disk ซึ่งอยู่ในตําแหน่งที่ห่างจาก Flat Disk เป็นระยะทางเล็กน้อย เมื่อดิสค์แผนหนึ่งหมุนโดยมีพอลิเมอร์หลอมอยู่ในช่องวางตามแนวแกน (Axial Gap) จะเกิดความดันที่เพิ่มขึ้น (Pressure Build-Up) ที่ทรานสิชั่นของช่องว่างอันหนึ่งไปยังช่องว่างอีกอันหนึ่งที่มีขนาดเล็กกว่า แต่ข้อเสียของ Stepped Disk Extruder คือ เครื่องจะยากต่อการทําความสะอาด เนื่องจากลักษณะ การออกแบบที่ซับซ้อนของช่องทางการไหลใน Stepped Disk

2. Drum Extruder

การหลอมอัดรีดโดยวิธีนี้นี้วัตถุดิบจะถูกใส่จากกรวยเติมสารลงไปยังช่องวางระหว่างโรเตอร์ (Rotor) กับกระบอกหุ้มสกรู โดยการหมุนของโรเตอร์วัสดุจะถูกพาไปรอบๆ ในแนวเส้นรอบวงของกระบอกหุ้มสกรู ซึ่งก่อนที่วัสดุจะถึงกรวยเติมสารเล็กน้อยมันจะชนเข้ากับ Wiper Bar ซึ่ง Wiper Bar นี้จะทำหน้าที่กวาดเอาพอลิเมอร์หลอมเหลวจากโรเตอร์และเบี่ยงเบนทิศทางการไหลของพอลิเมอร์ไปยังช่องที่จะนําไปสู่หัวอัดรีด

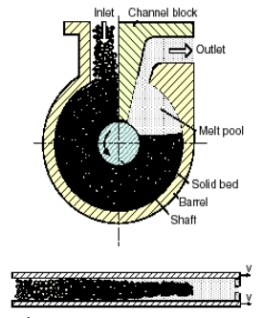

3. Diskpack Extruder

การหลอมอัดรีดโดยวิธีนี้นี้วัตถุดิบจะถูกใส่ลงในช่องตามแนวแกนระหว่างดิสค์ซึ่งติดอยู่กับแกนที่หมุนได้ วัสดุจะหมุนไปด้วยกับดิสค์จนเกือบครบรอบแล้วจะพบกับ Channel Block ซึ่งจะปิดช่องระหว่างดิสค์และเบี่ยงเบนทิศทางการไหลของพอลิเมอร์ไปยังช่องทางออก (Outlet Channel) หรือไปยัง Transfer Channel ในกระบอกหุ้มสกรู รูปร่างของดิสค์สามารถถูกออกแบบตามหน้าที่ในการทํางาน เช่น การลําเลียงของแข็ง การ หลอม การระบายไอ การลําเลียงพอลิเมอร์หลอม และการผสม โดย Diskpack Extruder รวมเอาลักษณะของ Drum Extruder และ เครื่องอัดรีดแบบสกรูเดี่ยวมาใช้ โดยที่ Dispack Extruder คล้ายกับเครื่องอัดรีดแบบสกรูเดี่ยวที่ประกอบด้วยสกรูที่มี Helix Angle เป็น 0 และมีสันสกรูที่ลึกมาก การขนส่งวัสดุไปข้างหน้า (Forward Axial Transport) เกิดขึ้นได้โดย Transport Channel ในกระบอกหุ้มสกรูเท่านั้น โดยที่วัสดุถูกบังคับให้เข้าไปใน Channel นั้น โดย Restrictor Bars (Channel Block) ซึ่งคล้ายกับที่เกิดขึ้นใน Drum Extruder การใช้ Restrictor Bars และ Transfer Channel นี้ ทําให้มีลักษณะซับซ้อนกว่ากระบอกหุ้มสกรูของเครื่องอัดรีดแบบสกรูเดี่ยว

4. The Elastic Melt Extruder

เครื่องหลอมอัดรีด Elastic Melt Extruder ถูกพัฒนาขึ้นในราวปลาย ค.ศ.1950 โดย แมกซ์เวลและสคาโลรา โดยใช้หลักการพื้นฐานของคุณสมบัติที่เป็นวิสโคอีลาสติกหรือที่เรียกว่า สมบัติหยุ่นหนืดของพอลิเมอร์โดยเฉพาะส่วนที่เป็น อิลาสติก หรือ ส่วนยืดหยุ่นประเภทหยุ่นหนืดได้รับแรงเฉือน (Shearing) จะเกิดความเค้นฉาก (Normal Stress) ขึ้น ซึ่งไม่เท่ากันในทุกทาง ต่างจากของไหลหนืด (Viscous Fluid) โดยทั่วไป ความเค้นฉากนี้เป็นตัวการทําให้เกิดการปั๊มวัสดุขึ้น (Pumping Action) โดย Elastic Melt Extruder เป็นเครื่องอัดรีดประเภทเดียวที่ใช้ประโยชน์จากสมบัติหยุ่นหนืดของพอลิเมอร์หลอมในการนำพาพอลิเมอร์หลอมให้เคลื่อนที่ไปเพื่อทำการอัดรีดชิ้นงานออกมา

เครื่องอัดรีดแบบไม่ต่อเนื่อง (Discontinuous Extruder)

1. Ram Extruder

โดยที่ Ram หรือ Plunger Extruder มีลักษณะรูปร่างที่เรียบง่าย แข็งแรงทนทานและ มีลักษณะการทํางานแบบไม่ต่อเนื่อง Ram Extruder จัดเป็นเครื่องมือประเภท Positive Displacement Device ซึ่งจะสามารถทําให้เกิดความดันที่สูงมาก ในเครื่องมือการขึ้นรูปสมัยแรกมักจะประกอบด้วย Ram Extruder สําหรับใช้ในการส่งพอลิเมอร์หลอมเข้าไปในแม่พิมพ์ ในปัจจุบัน Ram Extruder ถูกใช้ในงานที่ต้องการขนาดของผลิตภัณฑ์ที่ค่อนข้างเล็กและการใช้งานพิเศษที่ต้องการลักษณะของ Positive Displacement และ ความสามารถในการทําให้เกิดความดันที่ดี Ram Extruder สามารถแบ่งได้เป็น 2 แบบ ดังนี้

- Single Ram Extruder

Single Ram Extruder จะใช้ในงานอัดรีดพวกพอลิเมอร์ที่ขึ้นรูปยาก เช่น พอลีเอทธีลีนที่มีน้ำหนักโมเลกุลสูง (Ultrahigh Molecular Weight Polyethylene; UHMWPE) หรือ พอลีเตตระฟลูออโรเอทธีลีน (PTFE) โดยวิธีการ Solid State Extrusion เป็นเทคนิคการอัดรีดที่เริ่มได้รับความนิยมโดยที่พอลิเมอร์จะถูกบังคับให้เข้าไปในหัวฉีดซึ่งมีอุณหภูมิต่ำกว่าจุดหลอมเหลวซึ่งทําให้เกิดการเปลี่ยนแปลงรูปร่างของพอลิเมอร์ในหัวฉีดแต่เนื่องจากพอลิเมอร์ยังอยู่ในสถานะของแข็งดังนั้นจึงมีการเกิดการเรียงตัวของโมเลกุลที่มีประสิทธิภาพมากกว่าที่เกิดขึ้นใน Melt Processing ทั่วไป เป็นผลให้ได้สมบัติทางกลที่ดีเยี่ยม วิธีการของ Solid State Extrusion สามารถแบ่งได้เป็น 2 วิธี คือ Direct Solid State Extrusion และ Hydrostatic Extrusion

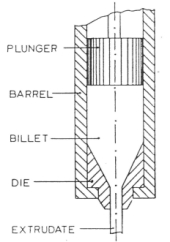

ใน Direct Solid State Extrusion นั้น Preformed Solid Rod ของวัสดุ (Billet) จะสัมผัสโดยตรงกับ Plunger และผนังของหัวอัดรีด วัสดุจะถูกอัดรีดเมื่อ Ram ถูกผลักสู่หัวอัดรีดจนเกิดเป็นชิ้นงาน

ใน Hydrostatic Extrusion ความดันที่จะต้องใช้ในการอัดรีดจะถูกถ่ายทอดจาก Plunger ไปยัง Billet โดยผ่านทางสารหล่อลื่น ซึ่งโดยทั่วไปจะใช้ Castor Oil โดย Billet จะต้องมีรูปร่างที่พอดีกับหัวอัดรีดเพื่อป้องกันการสูญเสียของไหล แต่อย่างไรก็ตาม Hydrostatic Fluid จะลดแรงเสียดทาน ดังนั้นจึงเป็นผลให้ความดันในการอัดรีดลดลงด้วยเช่นกัน - Multi Ram Extruder

Multi Ram Extruder เกิดขึ้นมาเนื่องจากข้อเสียของ Single Ram Extruder คือ เป็นการทํางานแบบไม่ต่อเนื่อง ดังนั้น จึงได้มีความพยายามในการออกแบบ Multi-Ram Extruder เพื่อให้ทํางานในลักษณะเกือบต่อเนื่องหรือต่อเนื่องได้ เช่น การอัดรีดในเครื่องอัดรีดรูปตัว V ตามรูป ซึ่ง Ram ทั้ง 2 ตัวจะปล่อยเข้าไปในกระบอกหุ้มสกรูซึ่งแกนหลอมหมุนอยู่ ดังนั้น การลําเลียงของแข็งจะเกิดขึ้นในกระบอกสูบ 2 ตัวที่แยกกันแล้วถึงมาบรรจบกันเป็นจังหวะสลับกันไป หลังจากนั้นการหลอมกับการลําเลียงพอลิเมอร์หลอมเหลวจะเกิดในบริเวณวงแหวนระหว่างกระบอกหุ้มสกรูกับแกนหลอมต่อไป ทำให้ได้เนื้อชิ้นงานออกมาค่อข้างต่อเนื่อง แต่ข้อเสียของวิธีนี้ คือ ความสม่ำเสมอของอัตราการผลิตไม่ค่อยดีนักเนื่องจากปัจจัยที่อาจทำให้เกิดความแตกต่างของวัตถุดิบที่มาจากทั้งสองกระบอก

เพิ่มเติม : วัสดุพอลิเมอร์ในชีวิตประจำวันและภาคอุตสาหกรรมที่ได้จากกระบวนการหลอมอัดรีด Click!!!

Download File : กระบวนการหลอมอัดรีด (Extrusion)

By : Iceberg Wissen (16 November 2019)

ท่านสามารถสอบถามข้อมูลอื่นๆเพิ่มเติมเกี่ยวกับวัสดุพอลิเมอร์ได้ที่

PTI WISSEN TEAMS

Polytech Industry Company Limited

Website : www.polytechindustry.co.th

Email: info@ptigroups.com